La soldadura láser se utilizó en el procesamiento de material láser industrial temprano. La costura de soldadura producida por un láser es de mayor calidad y mejora en gran medida la productividad. La soldadura láser tiene ventajas únicas, incluyendo baja entrada de calor, zona de fusión estrecha y el rendimiento de la zona afectada por el calor para que la soldadura formada por soldadura láser sea más fuerte y más atractiva, el tiempo de soldadura láser se acorta en gran medida; El Sensor de seguimiento láser puede realizar la automatización, reducir el costo del producto. Estas nuevas tecnologías han ampliado aún más el rango de aplicación de la soldadura láser.

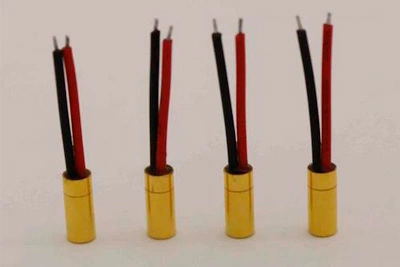

El uso cada vez mayor de baterías de litio en vehículos eléctricos y muchos dispositivos electrónicos es el uso de soldadura láser de fibra en el diseño de productos. El componente de rodamiento actual producido por el cobre o la aleación de aluminio está conectado al terminal porLáser de fibraSoldadura para conectar una serie de celdas en la batería, formando contacto eléctrico con los terminales positivos y negativos de la batería. Todos los materiales y combinaciones de materiales utilizados en las celdas son candidatos para un nuevo proceso de soldadura por láser de fibra.

Los sellos utilizados en barcos y refinerías químicas y productos farmacéuticos fueron originalmente soldados TIG. Debido a que en su mayoría se mecanizan con precisión y se muelen a partir de materiales de aleación a base de níquel de alta temperatura y resistentes químicamente, generalmente se hacen en pequeños lotes y se establecen en grandes cantidades. En la actualidad, el conjunto de estos componentes ha utilizado la soldadura por láser de fibra en lugar del proceso de soldadura por arco anterior. La razón es: la calidad de la soldadura láser es consistente; La conversión fácil de una configuración de componente a otra reduce el tiempo de configuración y aumenta la productividad; También automatiza el proceso de soldadura láser ensamblandoLáserSensores de seguimiento para reducir costos.

La electrónica hermética y sellada en equipos médicos ha hecho de la soldadura por láser de fibra el proceso preferido. Las técnicas de soldadura láser anteriores produjeron una abolladura al final cuando se apagó el rayo láser, incluso cuando se redujo la potencia del láser. Los procesos de soldadura herméticos actuales han resuelto problemas relacionados con la soldadura láser y los puntos finales de soldadura, y el control avanzado del rayo láser elimina las abolladuras en las soldaduras delgadas y profundas. Los resultados de la calidad de la soldadura son consistentes, sin poros al final y con una apariencia mejorada, y un sellado más confiable.

Es necesario controlar la geometría de soldadura y la microestructura de soldadura para la soldadura por láser de fibra de aleaciones de aviación basadas en níquel y titanio. El rendimiento de fatiga de las soldaduras es un criterio de diseño clave en muchas aplicaciones aeroespaciales. El diseñador casi especificó que la superficie de soldadura será convexa para mejorar la resistencia de la soldadura. Para este propósito, se utiliza una línea de llenado de 1,2mm de diámetro para automatizar el proceso. Agregar cables de relleno a la Junta a tope dará como resultado coronas idénticas en las pasadas superior e inferior. La elección de la aleación de alambre también contribuye a las propiedades mecánicas de la soldadura al garantizar una buena microestructura de la soldadura.

La capacidad de fabricar productos utilizando diferentes metales y aleaciones mejora en gran medida la flexibilidad de diseño y producción. Optimizar el rendimiento del producto terminado, como la corrosión, el desgaste y la resistencia al calor, mientras se controla el costo, es una motivación común para la soldadura de metales diferentes. Como el recubrimiento de zinc se usa ampliamente, enfrentando serios problemas de porosidad de la soldadura. En algunos casos, los vapores de zinc pueden escapar a medida que el metal se solidifica, formando poros o rugosidad en la superficie soldada. Sin embargo, mediante el diseño conjunto adecuado y la selección de los parámetros del proceso láser, el acabado y la soldadura mecánica se pueden realizar fácilmente.